Каков основной процесс производства алюминиевых электролитических конденсаторов?

Каков Основной Процесс Производства Алюминиевых Электролитических Конденсаторов?

I. Введение

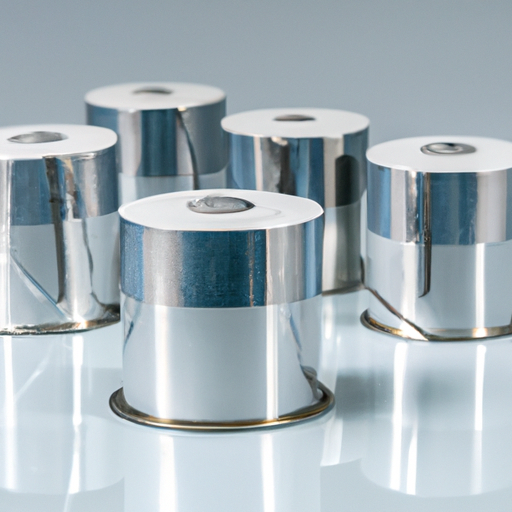

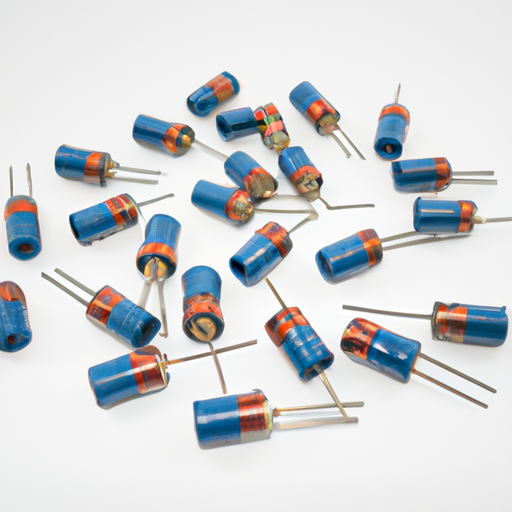

Алюминиевые электролитические конденсаторы являются важными компонентами в современных электронных цепях, играя ключевую роль в хранении энергии, фильтрации и сигнальной связи. Эти конденсаторы широко используются в различных приложениях, от потребительской электроники до промышленного оборудования, благодаря их высоким значениям ёмкости и относительно низкой стоимости. Понимание процесса производства алюминиевых электролитических конденсаторов важно для оценки их функциональности и надёжности в электронных устройствах. В этом блоге мы рассмотрим основной процесс производства алюминиевых электролитических конденсаторов, уделяя внимание сырьевым материалам, этапам производства, экологическим аспектам и будущим тенденциям.

II. Сырьевые Материалы

A. Алюминиевая Фольга

Основным компонентом алюминиевых электролитических конденсаторов является алюмииниевая фольга, которая служит анодом и катодом. Существует два основных типа алюмииниевой фольги, используемой в производстве конденсаторов:etched and plain foil.

1. **Типы алюмииниевой фольги**:

- **Травленая фольга**: Этот тип имеет шероховатую поверхность, созданную в результате процесса травления, что увеличивает площадь поверхности и повышает ёмкость.

- **Гладкая фольга**: Это гладкая фольга, используемая в приложениях, где допустима меньшая ёмкость.

2. **Свойства, необходимые для производства конденсаторов**:

Алюминиевая фольга должна обладать высокой чистотой, отличной проводимостью и способностью образовывать стабильный оксидный слой в процессе анодирования.

B. Электролитические растворы

Электролиты критически важны для функциональности алюминиевых электролитических конденсаторов, так как они способствуют перемещению ионов между анодом и катодом.

1. **Типы используемых электролитов**:

Обычные электролиты включают водные растворы аммония бората, гидроксида калия или органические растворители, содержащие проводящие соли.

2. **Роль электролитов в функциональности конденсаторов**:

Электролит не только повышает ёмкость, но и играет роль в формировании диэлектрического слоя, что является важным для работы конденсатора.

C. Другие материалы

Помимо алюминиевой фольги и электролитов, для производства конденсаторов необходимы несколько других материалов.

1. **Изоляционные материалы**:

Эти материалы, часто изготавливаемые из бумаги или пластика, используются для разделения анодных и катодных фольг, предотвращая короткие замыкания.

2. **Клеммы и выводы**:

Эти компоненты необходимы для подключения конденсатора к цепи, обеспечивая надежные электрические соединения.

III. Обзор процесса производства

Производство алюминоевых электролитических конденсаторов включает несколько ключевых этапов, каждый из которых критически важен для обеспечения того, чтобы конечный продукт соответствовал стандартам качества и производительности.

A. Пошаговое разъяснение

1. **Подготовка алюминиевой фольги**:

Алюминиевая фольга очищается и обрабатывается для удаления примесей и улучшения свойств её поверхности.

2. **Процесс анодирования**:

Очищенная фольга подвергается анодированию, при котором она погружается в электролитический раствор и подвергается воздействию электрического тока, образуя диэлектрический оксидный слой.

3. **Формирование диэлектрического слоя**:

Этот слой является ключевым для способности конденсатора накапливать заряд и образуется в результате химических реакций во время анодирования.

4. **Сборка конденсатора**:

Анодные и катодные фольги укладываются слоями с изоляционными материалами между ними, создавая базовую структуру конденсатора.

5. **Заполнение электролитом**:

Собранный конденсатор заполняется электролитом, который насыщает изоляционные материалы и повышает проводимость.

6. **Уплотнение и Завершение**:

Наконец, конденсатор герметизируется для предотвращения утечек и загрязнений, после чего проходят завершающие процессы для обеспечения качества.

B. Меры контроля качества

Контроль качества имеет первостепенное значение в производстве конденсаторов для обеспечения надежности и производительности.

1. **Испытания на электрические свойства**:

Конденсаторы проходят строгие испытания для измерения ёмкости, эквивалентного последовательного сопротивления (ESR) и утечки тока.

2. **Инспекция на физические дефекты**:

Визуальные осмотры и автоматизированные системы проверяют на наличие физических дефектов, обеспечивая, что на рынок попадают только высококачественные конденсаторы.

IV. Подробные этапы производственного процесса

A. Подготовка алюминиевой фольги

1. **Очистка и обработка поверхности**:

Алюминиевая фольга очищается с помощью химических растворов для удаления любых загрязнений, которые могут повлиять на процесс анодирования.

2. **Процесс травления**:

Для травленой фольги применяется контролируемый процесс травления для увеличения площади поверхности, что улучшает производительность конденсатора.

B. Процесс анодирования

1. **Объяснение анодирования**:

Анодирование включает погружение алюминиевой фольги в электролитический раствор и приложение напряжения, что вызывает окисление алюминия и образование диэлектрического слоя.

2. **Важность толщины диэлектрического слоя**:

Толщина этого слоя напрямую влияет на напряжение и емкость конденсатора, поэтому точный контроль является essential.

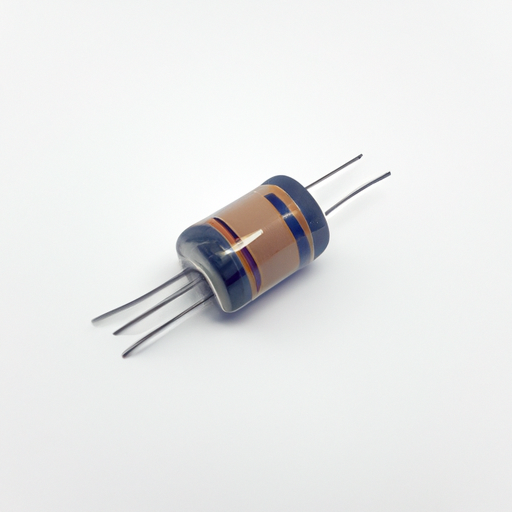

C. Формирование Диэлектрического Слоя

1. **Затрагиваемые Химические Реакции**:

Процесс анодирования включает сложные химические реакции, которые приводят к образованию оксида алюминия, который служит диэлектриком.

2. **Влияние на Производительность Конденсатора**:

Хорошо сформированный диэлектрический слой повышает способность конденсатора накапливать заряд и выдерживать высокие напряжения.

D. Сборка конденсатора

1. **Нарезка фольги**:

Анодная и катодная фольги тщательно нарезаются с изоляционными материалами, обеспечивая правильное выравнивание и расстояние.

2. **Вставка изоляционных материалов**:

Изоляционные материалы вставляются для предотвращения электрического контакта между фольгами, что критично для функциональности конденсатора.

E. Заполнение электролитом

1. **Методы заполнения**:

Используются различные методы, такие как вакуумное заполнение или заполнение под давлением, для обеспечения полной насыщенности изоляционных материалов электролитом.

2. **Важность правильной насыщенности электролитом**:

Достаточная насыщенность имеет решающее значение для оптимальной работы, так как она влияет на емкость конденсатора и ток утечки.

F. Уплотнение и Завершающая Обработка

1. **Типы Техник Уплотнения**:

Техники уплотнения могут включать термоуплотнение или использование клеев для обеспечения герметичности и предотвращения утечек конденсатора.

2. **Финальные Проверки Качества**:

После уплотнения конденсаторы проходят финальные осмотры и тестирование для обеспечения соответствия отраслевым стандартам перед упаковкой.

V. Экологические соображения

A. Управление отходами в производстве

Производство алюминиевых электролитических конденсаторов generates waste materials, которые должны быть управляемы ответственно для минимизации воздействия на окружающую среду.

B. Переработка алюминия и других материалов

Программы переработки являются важными для восстановления алюминия и других материалов, снижения потребности в первичных ресурсах и минимизации отходов.

C. Соблюдение экологических норм

Производители должны соблюдать экологические нормы для обеспечения устойчивых практик на протяжении всего производственного процесса.

VI. Инновации и будущие тренды

A. Прогресс в материаловедении

Исследования в области материаловедения ведут к разработке новых материалов, которые улучшают производительность конденсаторов, таких как алюмиий высокой чистоты и advanced электролиты.

B. Автоматизация и повышение эффективности

Автоматизация производственного процесса улучшает эффективность, снижает затраты и усиливает меры контроля качества.

C. Новые технологии в дизайне конденсаторов

Инновационные конструкции конденсаторов, такие как гибридные конденсаторы и суперконденсаторы, появляются, предлагая улучшенные характеристики и плотность энергии.

VII. Заключение

Производственный процесс алюминиевых электролитических конденсаторов представляет собой сложное и тщательное мероприятие, которое включает различные сырьевые материалы и точные этапы производства. От подготовки алюминиевой фольги до окончательной герметизации и проверок качества каждая стадия критически важна для обеспечения надежности и производительности этих essential компонентов. По мере развития технологий, инновации в материалах и производственных методах будут продолжать формировать будущее алюминиевых электролитических конденсаторов, делая их еще более эффективными и действенными в удовлетворении требований современной электроники.

VIII. Ссылки

- Академические журналы

- Отраслевые отчеты

- Руководства производителей

Этот блог-пост предоставляет всесторонний обзор основного производственного процесса алюминиевых электролитических конденсаторов, подчеркивая важность качества и инноваций в этой жизненно важной отрасли.